不锈钢管挤压机有多种类型,有机械挤压机和液压挤压机(液压挤压机又有水压和油压之分);立式挤压机和卧式挤压机,一般机械挤压机以立式居多,而液压挤压机则以卧式居多;此外还有三柱式挤压机和四柱式挤压机之分,一般老式挤压机有不少是三柱式的,而三柱式挤压机又有正三角“Δ”和倒三角“V”布置之分,现代挤压机都已普遍采用四柱式。原上钢五厂的40MN(4000t)挤压机是二柱式挤压机,但由于二柱式挤压机挤压时的挤压中心线调整要求与两根张力柱的中心线在同一个平面内。否则,任何原因所引起挤压中心线的偏离,都将导致不锈钢管和空心型材挤压时的壁厚不均。因此,二柱式卧式挤压机不适合挤压不锈钢管和空心异形材,只能用于挤压实心的棒材和型材。

目前,广泛使用的四柱式卧式挤压机一般为500~6000t级,并有向大吨位挤压机发展的趋势,10000t级的挤压机已在不少国家使用。美国的空军部门于20世纪中就已建成了6台12000t级的大型挤压机,3台用于挤压铝合金,3台用于挤压钢及难熔合金,柯蒂斯·莱特公司建成的一台120MN(12000t)的挤压机,就是其中挤压钢材的一台。

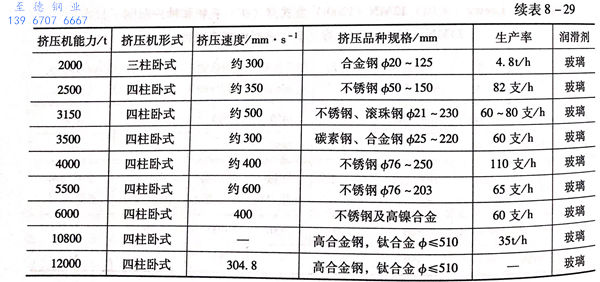

表8-29中所列是国外一些挤压机的结构及使用情况,可以看出,卧式液压挤压机中,四柱式使用得比较普遍,且挤压机上都具有内置式穿孔系统的结构,同时可以生产不锈钢管、棒、型材。

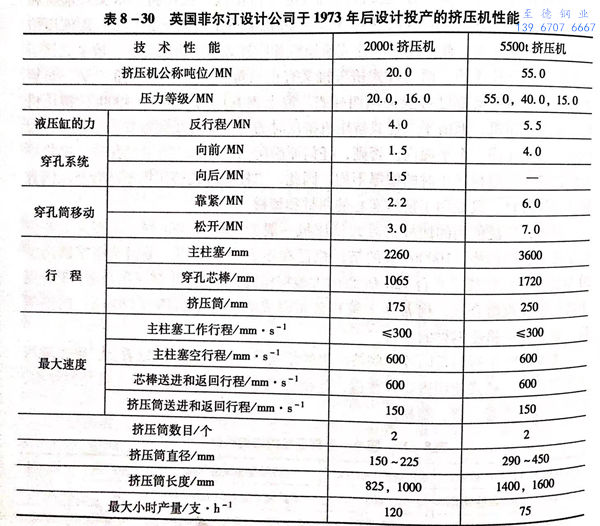

表8-30为英国菲尔汀设计公司于1973年后设计制造投产的两台卧式管型材挤压机的主要技术性能。

四柱卧式挤压机如图8-29所示,可以看出,四柱式、卧式并设有内置式独立的穿孔系统的挤压机,由前横梁、后横梁、主柱塞活动梁和穿孔柱塞活动梁等部分组成。后横梁固定在基础上,前横梁则通过滑动轴承或滑轨可以随着挤压力的大小前后浮动。前后横梁通过4根张力柱连结在一起形成刚性框架结构。主柱塞动梁由主缸和回程缸带动,穿孔动梁由穿孔缸和回程缸带动,按照工艺程序在基础滑道上移动。挤压杆固定在主柱塞上,而芯棒系统固定在穿孔动梁上。挤压筒则由挤压筒移动缸带动,并锁紧和松开。挤压机所有动梁的前后移动都可以在基础滑道上自如的进行。挤压机同时还设有挤压中心线的调整机构,以确保设备磨损时不致影响到挤压机的中心线,保证挤压产品的质量。

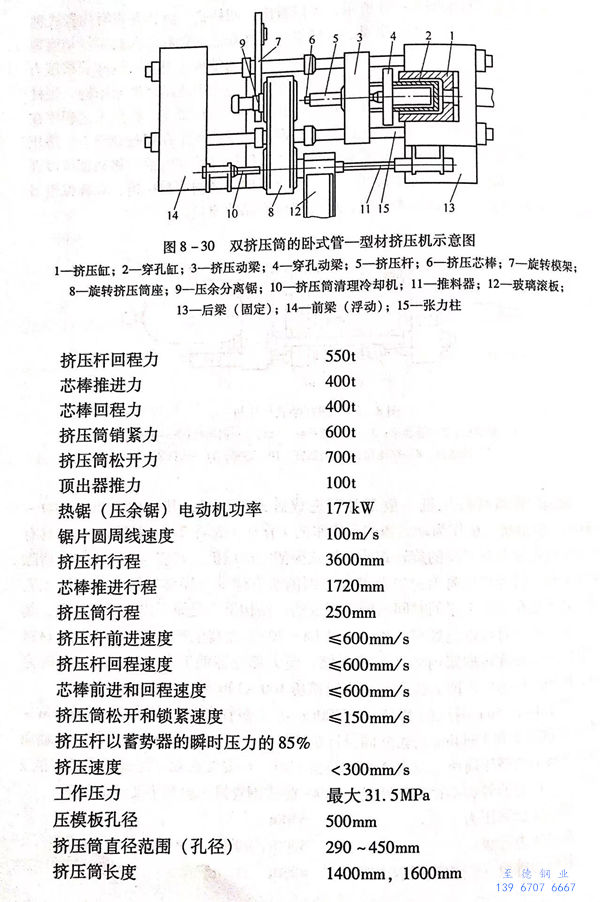

液压的管型材挤压机一般都是制造成卧式挤压机,其吨位可以在600~33000吨,供给挤压机作为动力源的高压水的工作压力都在24~32MPa.一台具有单挤压筒和带有双工位的旋转式或抽屉式模架的挤压机,其装入空心坯料、清除挤压余料、清理挤压筒内衬以及其他方面的所有辅助工序都在挤压中心线上完成,且不是在主要工序的时间内同时完成的,结构上不是属于先进的挤压机,其生产能力每小时可以达到60~80次(图8-30).而高生产率的现代化管型材挤压机配置有在旋转框架内的两个挤压筒,使大部分辅助工序与主要工序同时完成,使挤压机的生产能力提高到每小时挤压100~120次(图8-30)。

美国 Lone Star 钢厂的55MN(5500t)卧式钢管挤压机是由 Mannesmann-Meer提供技术和Fielding公司共同设计制造的。该挤压机采用了双工位,能轴向移动和转动的挤压筒座上安置2个坯料挤压筒,用安装在双工位旋转模架上的2只模子生产石油管和不锈钢管产品。5500t卧式钢管挤压机的主要性能如下:

挤压机公称压力 5500t

总挤压力等级 5500t,4000t,1500t

挤压力等级(当扣除回程力时) 4950t,3150t

该挤压机配备有不锈钢管挤压次数的自动计数器。

近代所有的快速水力挤压机都配备有一个高压水蓄力器。就像自由锻造压力机一样,挤压机具有几级不同的压力。如20世纪50年代末期建成的一些钢管和型钢挤压机,不再采用一个单独的3000t水压缸(只能用减小蓄力器中压力的办法来变换挤压机的压力),而改用一种可以在500~3000t,按6个不同等级来变换压力的挤压机。这样就使挤压机的应用范围扩大很多。

挤压筒对于模子的位置固定不变,这就要求送锭器具有不同的长度,以适应坯料在较长的范围内变化,通常送锭器被设计成1号和2号两部分,在自动操作中,当挤压杆将坯料推进挤压筒一定长度时,1号送锭器自动退出,2号送锭器继续送坯料进挤压筒,直至挤压筒的端面位置。此外,为了节省时间和高压水,要尽可能地缩短行程长度。

在不锈钢管和型钢挤压机上,目前尚不能在同一个过程中、在同一台挤压机上进行挤压和穿孔两个工序。这是因为在长钢坯穿孔之后,要保持玻璃润滑剂薄膜是困难的。因此,当空心坯进行挤压时,移动穿孔芯棒所需要的压力就比较小了。这样在主柱塞中所装设的穿孔芯棒移动装置做成内置式的穿孔装置就能够满足工艺要求了。

在具有多级压力的挤压机上,也可以利用一个装置在外面的水压缸,借助这个水压缸可以用来移动或固定芯棒,或者作为一个独立的穿孔装置,成为外置式的穿孔装置。并且,这个水压缸往往可以加到主水压缸的任何一个组合中,形成多级压力的挤压机。

近代的挤压机,由于极高的挤压速度和空程速度,因而要求采用特殊的措施来进行安装。对于低速工作的挤压机来说,主液压缸可以安装在地脚板上,而地脚板再固定在基础上。而对于高速工作的挤压机,基础就必须能承受冲击负荷。

为了避免冲击,必须将挤压机的前梁安装在活动的地脚板上,挤压时,前梁通过滑动轴承可以随着挤压力的大小,在轨道上前后浮动。因此在操纵阀和挤压机之间的所有高压管道都必然要适应挤压机前梁在挤压过程中随着挤压力的变化前后浮动。

为了提高挤压机的生产能力,挤压机的很多动作以及辅助设备的工作周期应该实现自动化或半自动化操作。只有当一些动作相互交叉地进行,才有可能缩短挤压机的工作周期。因此,需要特别注意使挤压机的各个相关部分在挤压过程中所处的位置,不致被随后的动作所干扰。在半自动化或自动化操作的情况下,必须有转换为手动或者按钮操作的可能性(譬如在进行挤压机调整或空载行程时)。

当挤压机要达到60~80根/h的生产率,在坯料和挤压垫的运送当中就不能有停歇时间。同时,装料器退出的速度也不能慢。在这样高的生产效率的情况下,装料器必须在装有主缸的后横梁向前运动的时候就迅速地退出。挤压垫的收集装置必须在挤压余料被推出后,将其收集起来,并且将压余连同挤压垫一起送到一个垫片分离装置上,将挤压垫同压余分离开。此后,挤压垫便自动地进入一个冷却系统进行冷却,然后再送回挤压机继续使用。

在挤压车间里,由于玻璃润滑剂粉末的沉积,往往会造成机械的一些滑动部件在挤压时很快地磨损。因此,防护不便或不够的部件都采用特殊的材料来制作,这些材料不是同玻璃不起作用就是易于清除残留在上面的玻璃。而对于像主柱塞或其他运动部件上不可能这样做时,就用可移动的或固定的罩子或可伸缩的软性的折叠物(俗称手风琴)遮盖起来,并且加以密封,防止玻璃粉末进入。

此外,适当的压力润滑也可以使一些部件免受玻璃粉沉积的影响。

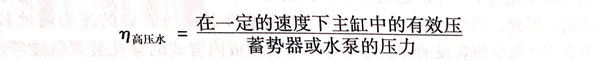

根据德国工厂的经验,对于挤压速度的要求是在设计压力达到80%~90%的时候,就应该能够得到所要求的挤压速度。因此,建议采用以下的关系式来确定建立水泵房时的高压水效率:

有些挤压机,这个效率仅仅只有在40%~60%的范围内操作,有时还要低一些。几乎在所有的情况下,此效率低的原因都是由于水力系统的结构不良,而由于挤压机使用不好的仅仅只有小部分。

至今挤压机绝大部分都还是采用水来传动。当要求在一个短时间内具有很高的速度,就必须有一个高压水蓄力器,因为在很短的挤压时间(2~4s)内所需要的水量是非常大的。当采用直接传动时,所安设的水泵能力就要很大。水在一个封闭的系统中,并且在水里加入1%~1.5%的油,既避免设备生锈,同时还可以起到润滑剂的作用。

近年来所安装的高压水泵房,几乎大部分都是采用32MPa(约316个大气压),大家都把这一压力看作为各种不同因素的最为有利的综合指标。如果水的压力低,则活塞、阀门和输送管道的断面尺寸就要加大,同时,由于挤压机要求具有高的工作速度,如果压力低,水的流量就会很大,这样对设备有害。

可以从一个集中的蓄力总站得到更高的压力。这对于挤压机和穿孔机联合操作的时候特别有利。同时,这也是一种很经济的工作方法,可以使大型的不锈钢管和型钢挤压机得到3~5个或者更多的压力等级,这样就可以同时经济合理地适应各种不同产品规格的生产。