1. 试件

1Cr18Ni9Ti 不锈钢板,规格300mm×125mm×12mm.60°V形坡口,立焊焊接位置。

单面焊双面成形,封底焊缝的熔滴过渡为短路过渡时,通常可选用较小的钝边,甚至可以不留钝边。

焊接中注意天气的影响,特别是防风措施一定要满足要求。

2. 坡口准备及装配

将坡口面及附近20mm范围内的水、油污、氧化层等清理干净。装配时预留间隙2~2.5mm(打底焊时立向下焊,下端间隙略大)进行定位焊,定位焊缝在试板的两端。预留反变形3°.

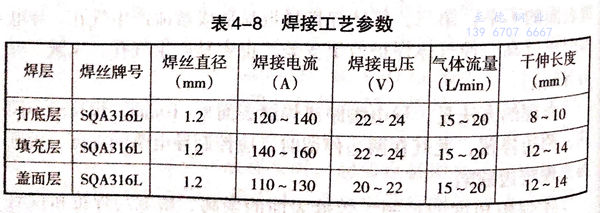

3. 焊接参数的选择

焊接电源采用直流反接。保护气体选用二氧化碳气体。按表4-8所选择的焊接参数进行焊接。

4. 打底层焊接

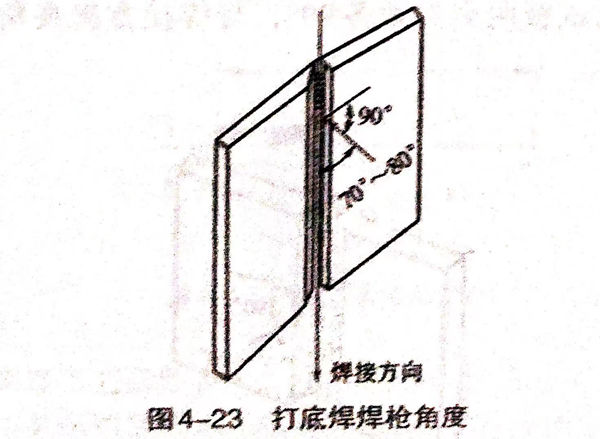

采用连弧焊法,焊接方向从上向下。焊枪角度如图4-23所示,与试板的夹角各90°,与焊接方向的夹角70°~80°。

在试板上端定位焊处起焊,电弧正常燃烧后,焊丝深入坡口根部听到轻微的击穿声时,根部焊透。保持焊枪角度向下移动,焊丝基本不摆动。如坡口间隙过大,可做小幅锯齿形摆动,焊接速度要快,电弧应始终超前于熔池,避免熔池金属和熔渣下淌,以保证焊透和良好的背面成形。

如焊接过程中中断焊接,接头时应先将接头处打磨成斜坡状。重新引燃电弧的位置在斜坡上方5~10mm处,引弧后正常焊接即可。当焊至试板下端定位焊缝处时,应稍作停留,然后在坡口的一侧熄弧,以避免缩孔产生。

打底焊时焊枪要把握平稳,可以用两只手同时把握焊枪,即右手握住焊枪后部,食指按住焊枪开关;左手握住焊把鹅颈部分。

5. 填充层焊接

清理打底焊道表面及坡口两侧的熔渣及飞溅物,清除喷嘴及导电嘴上的飞溅物。焊枪角度与打底焊相同,采用下向焊焊接。填充层可采用一道或二道焊完成。填充焊时应注意焊层不宜过厚,焊缝两侧要熔合良好,不可将两侧棱边熔化。

若焊接中途断弧,修磨接头的处理方法与打底焊相同。注意每层焊后及时清理喷嘴及导电嘴上的飞溅物。

6. 盖面层的焊接

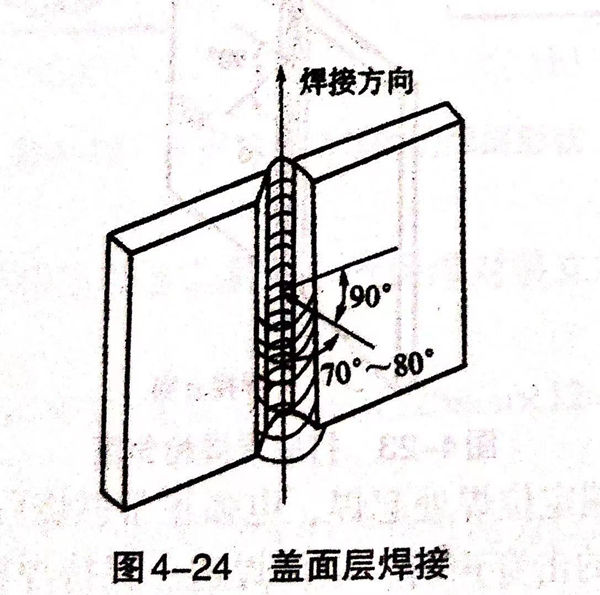

焊前清理填充焊道表面及坡口两侧的熔渣和飞溅物。采用上向焊,焊枪与试板两侧夹角各90°,与焊接方向夹角80°~90°,如图4-24所示。

焊接过程中焊枪采用三角形摆动,在试板下端起焊,当形成三角形熔池后,转入正式焊接。焊接时,应注意在坡口两侧稍作停留,使之熔合良好,避免产生咬边和未熔合等缺陷。