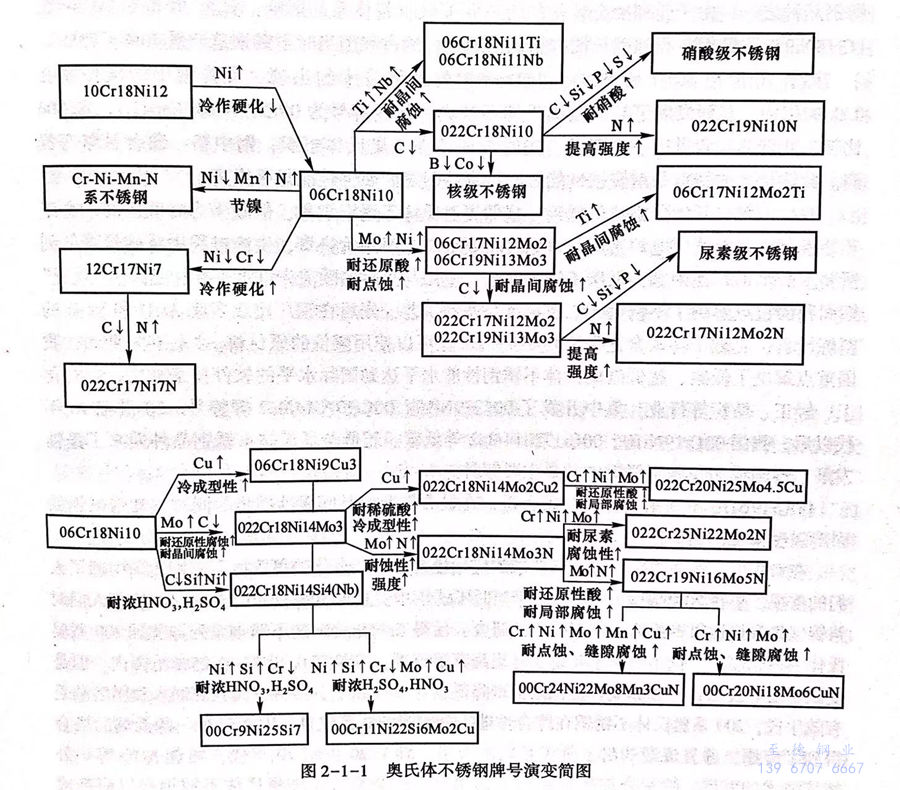

奥氏体不锈钢由于在生产和应用方面具有突出的优越性,产量和使用范围日益扩大,很快占据不锈钢的主导地位。针对不同的需求,奥氏体不锈钢经过不断的发展和改进,牌号越来越多,逐步形成当前较为完整的奥氏体不锈钢品种系列(见图2-1-1)。目前,在世界范围内和各主要不锈钢生产国中,奥氏体不锈钢产量约占不锈钢总产量的70%。

最早的奥氏体不锈钢于1912年在德国发明,1914年定名为V2A的第一个奥氏体不锈钢在制碱和合成氨生产中获得工业应用。其主要成分为20%铬、7%镍,但碳含量较高,约为0.25%。其后随着生产工艺的改进,逐渐演变成为人们所熟知的18-8型不锈钢,即0Cr18Ni9(304不锈钢)。受冶炼水平的限制,早期的18-8型不锈钢中含有较高的碳,很容易与铬形成碳化物,对耐蚀至关重要的铬元素受到损失,降低了耐蚀性能。为了避免这种情况发生,人们开发了钛、铌稳定化的奥氏体不锈钢,其中以1Cr18Ni9Ti(321)不锈钢最有名。其原理很简单,就是利用稳定化处理,使钛、铌优先与碳结合,避免了碳与铬结合。321不锈钢因其优良的力学性能和耐蚀性能,曾广泛应用于飞机制造等领域。1Cr18Ni9Ti不锈钢的出现对于解决敏化态晶间腐蚀起到了非常重要的作用,但这类钢也有不足之处,如在进行焊接时,往往会出现一种类似刀状的腐蚀;钢中含有钛、铌贵金属,经济性不太好;钛容易在钢中形成TiN夹杂,易发生表面质量问题等。

我国从1952年开始采用苏联标准生产321不锈钢,其成为我国最早研制的不锈钢品种之一。由于受到冶金装备的制约和苏联材料体系的影响,直至20世纪90年代,1Cr18Ni9Ti不锈钢在我国都长期占据统治地位,约占我国当时不锈钢总产量70%~75%。

随着20世纪60年代AOD、VOD等炉外精炼技术的出现,可将钢中的碳控制在0.03%以内,从而发展了超低碳奥氏体不锈钢,代表牌号为00Cr19Ni10(304L)。和304比较,此钢的碳含量进一步降低,同时为保证完全奥氏体组织,钢中铬、镍含量略有提高。此钢最大的特点是耐腐蚀性能好,特别是耐晶间腐蚀性能显著提高。

我国也较早开始研制这类低碳、超低碳奥氏体不锈钢钢种,但限于当时我国的冶金工艺装备条件只能使用电炉冶炼,对原材料要求高,产品价格贵,生产过程中将碳量降低到所要求的水平相当困难,低碳不锈钢的推广应用与当时的欧美先进水平存在差距。“六五”期间我国重点解决了不锈钢的二次精炼装备和工艺,先后在钢厂建成多座AOD和VOD的精炼设备,实现了将碳含量降至0.03%以下且可以使用廉价的原材料。“七五”期间,我国重点解决了低碳、超低碳奥氏体不锈钢性能水平达到国际水平的软件技术开发。针对化工、轻工、纺织等行业,集中开发了00Cr19Ni10、00Cr17Ni14Mo2等牌号。20世纪90年代以后,我国304L不锈钢、316L不锈钢等低碳、超低碳奥氏体不锈钢品种迎来了蓬勃发展,逐渐成为我国不锈钢中的最主要钢种。

304L不锈钢通过降低碳含量,在显著提升耐晶间腐蚀性能的同时,却带来钢的固溶强度偏低的劣势。

在对强度、耐蚀综合性能有高要求的应用场合,氮合金化的奥氏体不锈钢逐渐引起了人们的重视。早在20世纪40年代,由于当时不锈钢中贵重元素镍资源的奇缺,促使了人们对铬镍锰氮和铬锰氮奥氏体不锈钢的广泛研究,使得Cr-Mn-Ni-N不锈钢系列即美国200系奥氏体不锈钢诞生。钢中的氮主要是靠锰提高其溶解度,含量在0.10%~0.25%范围内。但是受限于冶炼技术,一方面碳含量仍然很难降低到0.06%以下,另一方面氮的加入和固溶缺乏有效手段,200系奥氏体不锈钢在综合性能上并没有300系优良,因而只在一些低端的场合得到了应用,并且逐渐淡出了研究者们的视线。到了20世纪70年代,随着AOD等炉外精炼技术的发展,特别是加压冶金技术的出现,更高氮含量的奥氏体不锈钢得以研制成功,氮在奥氏体不锈钢中的含量越来越高,给奥氏体不锈钢带来了性能上的许多有益的变化。具体表现在:(1)氮是强效的奥氏体形成元素,1千克的氮相当于6~22千克镍的作用,在镍当量公式中,氮的系数为18~30,表明其奥氏体形成能力非常强。(2)氮在显著提高不锈钢强度的同时,并不降低材料的塑韧性,在奥氏体不锈钢中,每加入0.10%的氮,其强度提高约60~100兆帕,前提条件是氮必须固溶存在。此外,氮也能提高不锈钢的抗蠕变、疲劳、磨损以及低温性能。(3)氮有效地促进了奥氏体不锈钢耐点蚀、缝隙腐蚀的能力,其作用是铬的16~30倍,钼的5倍。同时,适量的氮含量也有利于提高奥氏体不锈钢的耐晶间腐蚀的能力。因而在20世纪末至21世纪初,掀起了高氮不锈钢研究的热潮,研发了大量高氮奥氏体不锈钢材料,并广泛应用于油气开采、矿山机械、低温超导等领域。

由于大量的高氮不锈钢均需要配合加压冶炼,很难满足低成本的要求,从而在21世纪初氮合金化奥氏体不锈钢的研发演变成两个方向:(1)以追求高性能为主要目的,或者是高强高韧的不锈钢,或者是耐蚀性和力学性能兼顾的超级奥氏体不锈钢。主要利用氮对不锈钢力学性能和耐蚀性能的贡献,通过特殊的冶炼工艺和恰当的合金设计,将氮极大地固溶于钢中,从而研制出力学性能和耐蚀性能均非常优异的特殊用途不锈钢。此方面工作以德国、保加利亚、瑞士和日本为代表,材料主要用于特殊领域,如超导、国防军工等。日本国立材料研究院(NIMS)于2000年后开展的面向海洋开发的高氮高钼奥氏体不锈钢系列研究工作,氮含量达1%左右。(2)以节约资源、降低成本为主要目的的经济型不锈钢。此类钢利用氮对钢组织的影响,部分或全部替代贵重金属镍,使得钢在较低的原料成本下仍保持奥氏体组织,从而在性能上兼顾奥氏体钢的特点和氮对钢性能的作用,进一步扩大了不锈钢的使用。如美国在20世纪60年代后逐步开发的Nitronic合金系列,奥地利伯乐(Bohler)公司生产的无磁钻铤系列钢等。针对中国市场对低成本不锈钢的需求,美国开发了204Cu不锈钢,蒂森克虏伯(Thyssenkrupp)公司开发了Nirostal.4640不锈钢,山特维克(Sandvik)公司开发了Loniflex 不锈钢。

我国在20世纪90年代开始比较系统地开展氮在不锈钢中应用的研究工作,主要为国防军工等特殊性能要求的不锈钢进行的研究。2000年后,由于国际上对高氮不锈钢的开发热潮及对氮的有益作用的深刻认识,国内不锈钢行业开始重视氮在不锈钢中的应用,并广泛在304、316奥氏体不锈钢中加入适当氮以提高力学性能和耐蚀性能。2004年新修订的不锈钢牌号标准中,增加了304N、304LN、316NG不锈钢、316LN不锈钢等含氮奥氏体不锈钢。但是当时对氮在不锈钢中的存在形式和作用的认识还比较模糊。尽管钢铁研究总院、上海材料研究所等单位很早就关注氮合金化不锈钢的学术动态,但是真正掀起全国范围的氮合金化不锈钢研究热潮是在2006年于四川九寨沟召开的高氮钢国际会议。钢铁研究总院在国家“973计划”基础研究的支持下,系统研究了1Cr22Mn16N奥氏体不锈钢的析出相、韧脆转变、热加工和焊接等性能,2009年在国际上率先采用电炉+AOD+连铸大工业流程于常压下工业化生产出氮含量超过0.6%的高氮奥氏体不锈钢。在“十二五”和“十三五”期间,进一步依托国家科技支撑计划,研制出工业化产品的高氮无磁护环和无磁钻铤材料。与此同时,中科院金属所研究开发了医用无镍BIOSSN4不锈钢,并用于医疗器械的制造。北京科技大学、太钢、太原科技大学等单位对Mn18Cr18N护环用钢进行了热加工等方面的研究。在冶炼工艺方面,钢铁研究总院、北京科技大学采用粉末冶金工艺进行了高氮奥氏体不锈钢的研究。东北大学采用氮气保护电渣重熔和加压电渣重熔工艺进行了约1%氮含量的高氮奥氏体不锈钢的研究。目前,越来越多的氮合金化不锈钢开始工业生产,据不完全统计,全国每年生产的氮合金化不锈钢多达1000万吨以上,占不锈钢消费量的30%以上。

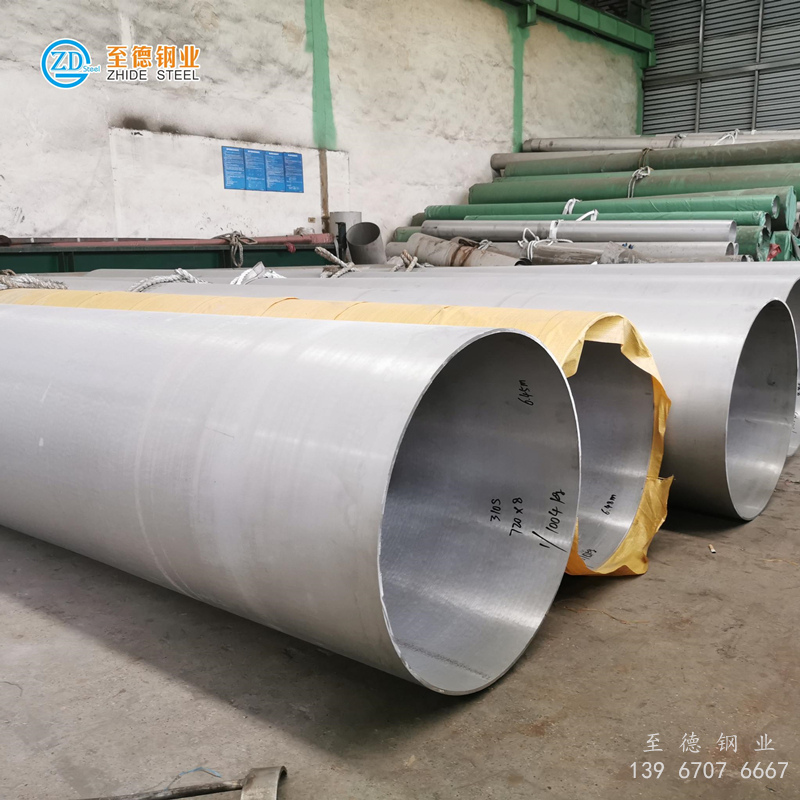

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。