钼钼形成铁素体的能力与铬相当。钼还促进不锈钢中金属间化合物σ相、χ相、η相等的沉淀,对钢的耐蚀性和力学性能都会产生不利影响。为使奥氏体不锈钢能保持单一的奥氏体组织,随钢中钼含量的增加,需相应提高镍、氮及锰等奥氏体形成元素的含量。

钼在奥氏体不锈钢中有明显的固溶强化效果(图4.19)。随钼含量的增加,钢的高温持久强度、抗蠕变性能均有较大的提高,因此含钼不锈钢也常在较高温度下使用。

加入钼使钢的高温变形抗力增大,而钢中常存在少量的δ铁素体,因而含钼不锈钢的热加工性能比不含钼的差。钼含量越高,热加工性能越差。如果钢中有金属间化合物沉淀,将会显著恶化钢的塑性和韧性。

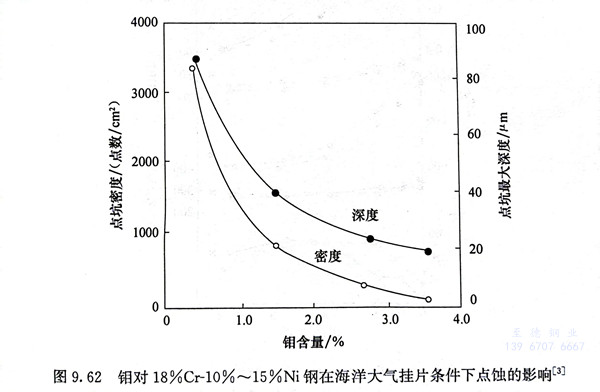

钼在奥氏体不锈钢中的主要作用是扩大其使用范围,提高钢在还原介质中的耐蚀性,如H2SO4、H3PO4,以及一些有机酸和尿素环境,并提高钢的耐点蚀及耐缝隙腐蚀性能。但在氧化性介质中,钼的作用是有害的,在钼含量大于3.5%后,HNO3中的腐蚀速率急剧增加。因此,含钼的奥氏体不锈钢不用于耐硝酸腐蚀的条件下。图9.62为钼对铬镍奥氏体不锈钢(18%Cr-10%~15%Ni)在海洋大气挂片条件下点蚀的影响,显示出钼的良好作用。一些研究工作表明,在不锈钢中,Mo是以MoO2-4的形式溶解在溶液中,在Cl-存在的条件下,钝化膜破裂后生成金属活性面。由于MoO2-4的吸附,抑制了金属的再溶解。大量实验已证明,钼的作用仅在钢中含有较高的铬含量时才有效。

钼对奥氏体不锈钢的耐应力腐蚀有害。在高浓度氯化物应力腐蚀条件下,钼含量在3%以下时,随钼含量的增加,耐应力腐蚀性能下降;在钼含量大于3%时,随钼含量的增加,耐应力腐蚀性能随之提高。在含微量氯化物及饱和氧的水溶液中,应力腐蚀多以点蚀为起源,在这种情况下,钼对奥氏体不锈钢的耐应力腐蚀性能有利。