浙江至德钢业有限公司技术人员之前已简要述及应力腐蚀的机理,这对于双相钢也是适用的,但这些机理都是基于单相材料的试验研究,对于双相不锈钢而言,还有其特性的一面。

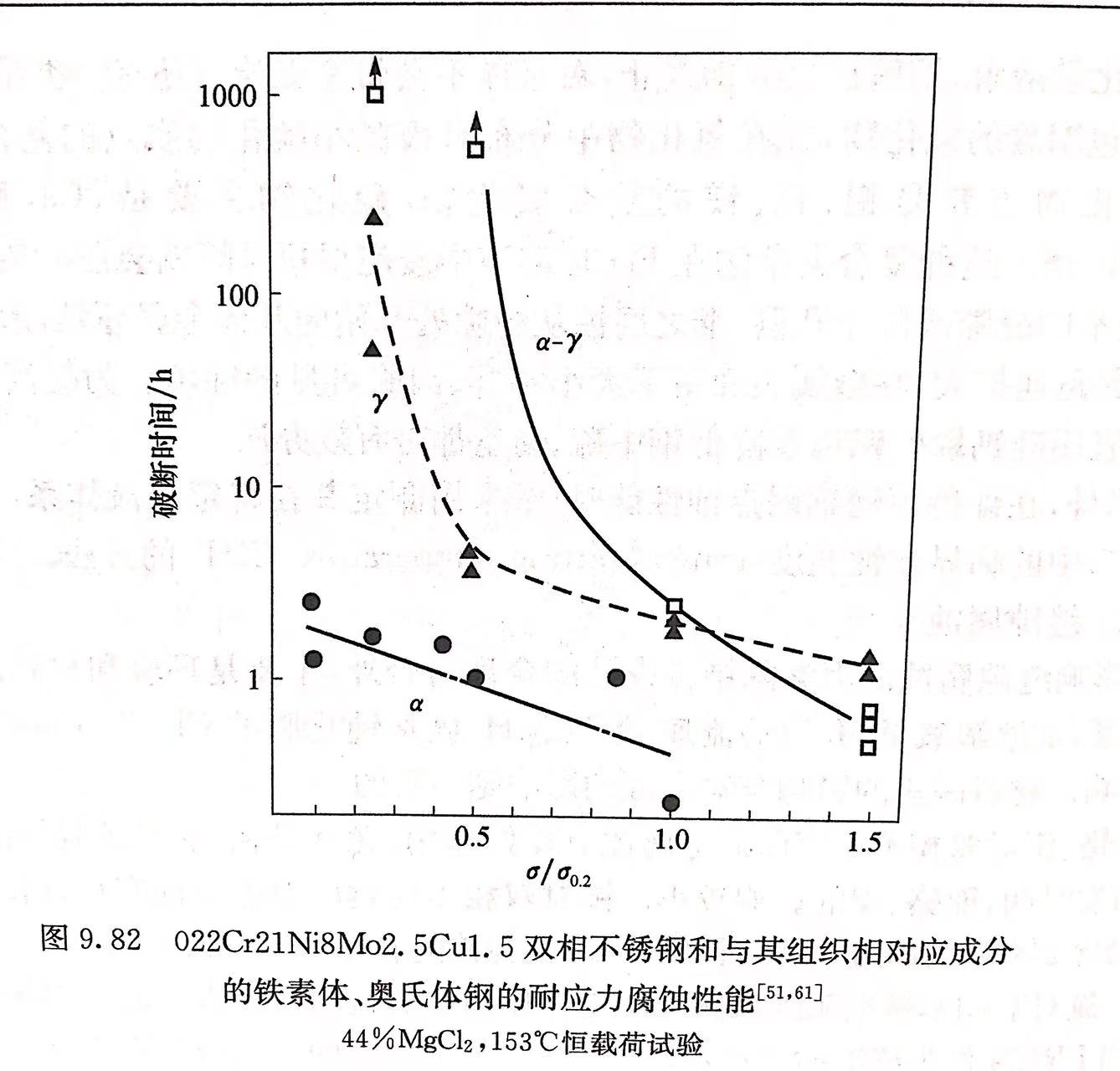

图9.82为022Cr21Ni8Mo2.5Cu1.5(Uranus 50)双相不锈钢和与其组织相对应成分的铁素体、奥氏体钢的耐应力腐蚀性能。这三种钢在44%MgCl2、153℃溶液中恒载荷试验的结果表明,由于某种协同效应使双相不锈钢具有比铁素体和奥氏体不锈钢更好的应力腐蚀抗力,同时观察到奥氏体比铁素体的电位高约10mV,铁素体对奥氏体起阴极保护作用,而在高应力下铁素体将失去这种防护作用,奥氏体因阳极溶解而出现裂纹。

基于国内外的一些研究,双相不锈钢具有优良的耐氯化物应力腐蚀性能的原因,可简单地归结为:

1. 双相不锈钢的屈服强度较18Cr-8Ni奥氏体不锈钢高,在相同应力作用下,较难产生粗大的滑移,表面膜不易破裂,应力腐蚀裂纹难以形成。

2. 在中性含Cl-介质中,18Cr-8Ni奥氏体不锈钢的应力断裂多以点蚀为起点,而双相不锈钢由于其成分和组织的特点,耐点蚀性能优于18Cr-8Ni奥氏体不锈钢,点蚀不易形成,而一旦形成,由于第二相(α或y)的屏障作用,不易扩展成为应力集中系数较大的尖角形蚀坑。

3. 双相不锈钢中的第二相(α或γ)的存在,对应力腐蚀裂纹的扩展起机械屏障作用,可以阻止裂纹向前发展,或使扩展中的裂纹改变方向,显著延长应力腐蚀裂纹的扩展期。

4. 双相不锈钢中存在一定数量的铁素体,在介质的作用下,铁素体(阳极)对奥氏体(阴极)起电化学保护作用。在实际事故中观察到α相的优先溶解。

此外,双相不锈钢具有较高的耐应力腐蚀性能还有以下原因:

1. α相和y相的变形行为不同。在应力作用下,α相为高应力区,γ相为低应力区,因而使γ相区的应力腐蚀敏感性降低。

2. 两相的残余应力不同。由于两相的膨胀系数不同,在固溶处理后膨胀系数大的y相收缩量大,因而在α/γ相界附近的y相中产生拉应力,而在α相产生压应力。一般说来,在残余压应力的情况下,对应力腐蚀有抑制作用。

3. 当裂纹扩展到y相时,裂纹尖端应力场使γ相中的位错排列发生变化,或者使其转变为马氏体,从而使γ相的应力耐腐蚀敏感性降低。

双相钢的优良耐应力腐蚀性能受多种因素的影响,如成分、组织、热处理、冷加工以及介质的条件等。了解这些条件如何影响双相不锈钢的耐应力腐蚀性能,对于正确使用双相不锈钢是十分重要的。

1. 成分

碳的作用是有害的,应尽量控制其含量,在新一代超级双相不锈钢中的碳含量不大于0.02%。氮在新一代双相不锈钢中已是主要的合金元素,它能提高钢的耐应力腐蚀性能,尤其在以点蚀为起源的氯化物介质中,由于氮能提高钢的耐点蚀性能,其作用更为明显。氮还可改善钢的钝化能力,钼又增强了这一作用,使裂纹源不易形成。含氮0.09%以上的双相不锈钢较难变形,不易形成较大的滑移台阶,表面膜不易破裂,这都有助于改善其耐应力腐蚀性能。

镍的主要作用是调节钢中两相的比例。

钼能显著提高双相不锈钢在氯化物介质中耐点蚀性能,在以点蚀为起源的应力腐蚀条件下,钢中加入钼是有益的。

2. 组织,包括相比例的影响、晶粒尺寸、金属间化合物等。

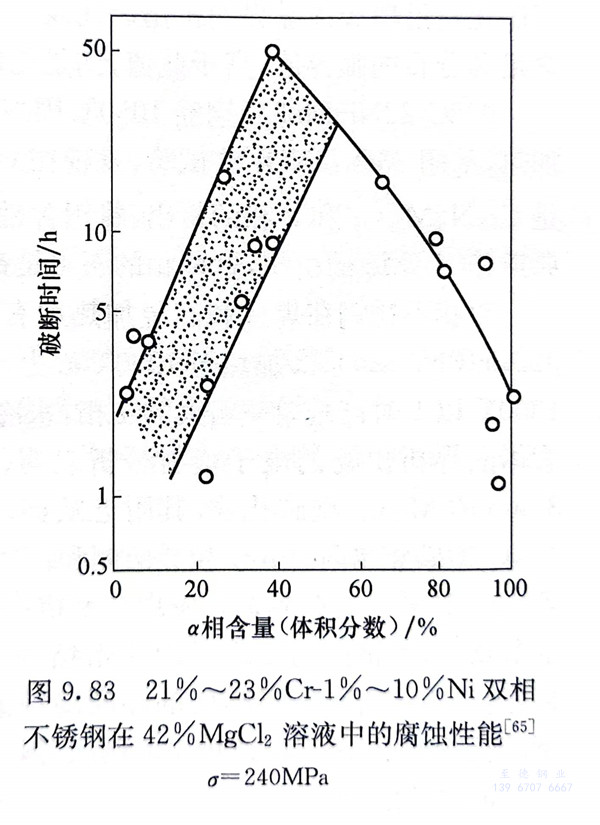

为了研究双相不锈钢中两相比例的影响,采用了21%~23%Cr的基本成分,加入1%~10%Ni,以获得不同比例的α相和γ相,在恒载荷下和42%MgCl2溶液中,进行应力腐蚀性能试验,结果如图9.83所示。当钢中α相含量为40%,y相含量为60%时,钢的耐应力腐蚀性能最佳。0在600~900℃中温加热,相或x相的析出将增加双相不锈钢对应力腐蚀的敏感性。

随固溶温度的上升,双相不锈钢中的α相含量增加,γ相含量减少,合金元素在两相之间的分配渐趋于均匀。与此同时,晶粒尺寸也会长大。试验表明,随着晶粒尺寸的长大,钢的应力腐蚀敏感性也随之增加。

3. 介质

双相不锈钢在MgCl2、25%NaCl溶液中具有比18Cr-8Ni奥氏体不锈钢高得多的耐应力腐蚀临界应力。在高温水条件下,双相不锈钢也具有优良的耐应力腐蚀性能,但不宜在300℃以上的高温水介质中使用,这是由于长期使用在300℃以上就有可能出现475℃脆性,从而恶化钢的耐应力腐蚀性能。一般认为,双相不锈钢在连多硫酸条件下不易产生应力腐蚀。