奥氏体型不锈钢都具有非常好的塑性和韧性,这决定了它具有良好的弯折、卷曲和冲压成型性,因而常常被用来制成各种形状的构件、容器或管道。这样一来,奥氏体不锈钢被焊接的机会也因此比其他不锈钢大得多。这类钢的韧性、塑性本来就好,又不会发生任何的淬火硬化,所以,尽管其线膨胀系数比碳钢大得多,焊接过程中的弹、塑性应力和应变量很大,却极少出现冷裂纹。奥氏体不锈钢焊接接头不存在淬火硬化区,又由于它有很强的加工硬化能力,所以,即使受焊接热影响而软化的区域,其抗拉强度仍然不低。可以这样认为,只要是不误用焊接填充材料,焊接接头强度不是焊接性的重点。该类钢的热胀冷缩特别大,所带来的焊接性问题,主要有两个:一个是热裂纹问题,这与该类钢的晶界特性和对某些微量杂质如硫、磷等敏感有关;另一个则是焊接变形较大的问题。

奥氏体型不锈钢的耐腐蚀性能特别优良,这是其获得最为广泛应用调焊接接头的各种耐腐蚀的能力。人们针对各种腐蚀环境和腐蚀机理,选用各种耐不同腐蚀的奥氏体型不锈钢。因此,对于相应于每一种用于某种特定环境中的不同钢种,焊接接头都应满足其在特定环境中的特殊耐腐蚀性要求。于是,焊接接头的耐腐蚀问题自然也是焊接工作者不可回避的,必须面对的最主要问题,也应是不锈钢焊管生产厂关注的主题。

奥氏体不锈钢是使用最为广泛的不锈钢,这和它具有良好的机械性能、耐腐蚀性能,其焊接性在高合金钢中被认为是最好的有关。铬-镍奥氏体钢具有良好的焊接性,无淬硬性,因而在热影响区内无淬硬现象,同时也无晶粒粗大化。但在焊接中存在以下问题:

一、碳化铬的形成,降低了焊接接头抗晶间腐蚀的能力

奥氏体不锈钢焊接接头可有三种晶间腐蚀的情况:焊缝晶间腐蚀、母材上敏化区腐蚀及刀状腐蚀。关于奥氏体钢晶间腐蚀的机理,一般用“贫铬”理论来解释。在固溶状态下,奥氏体钢中的碳过饱和固溶于奥氏体中。加热过程中,过饱和的碳将以Cr23C6。的形式沿晶界析出。Cr23C6中含铬量大大超过奥氏体基体中的含铬量,因而使晶界附近含铬量显著下降,晶内的铬原子又来不及扩散及时补充,故形成贫铬层(Cr<11.7%).贫铬层的电极电位比晶体内低得很多,在腐蚀质的作用下,电极电位低的晶界将成为阳极,被腐蚀溶解。

1. 焊缝晶间腐蚀和母材上敏化温度区腐蚀

18-8型不锈钢在450℃~850℃加热时,具有晶间腐蚀倾向,这一温度范围称为敏化温度区间。

焊缝晶间腐蚀可有两种情况,一种情况为焊接线能量过大或多层焊时焊缝金属在敏化温度区间停留时间过长所引起,即焊接状态下已有碳化铬析出而形成贫铬层;另一种情况是焊接状态下耐蚀性良好,焊后经受了敏化加热的条件,因而具有晶间腐蚀倾向。

热影响区、敏化区的晶间腐蚀倾向也是由于形成贫铬层所致。但因为焊接热循环具有快速连续加热的特点,碳化铬的析出需要在更高的温度下才能较快进行,因此,焊接接头的敏化区温度范围为600℃~1000℃,高于平衡加热条件下的敏化区温度450℃~850℃。

焊缝和热影响区晶间腐蚀倾向与含碳量、加热温度和保温时间等因素有关。因此,为提高焊接接头抗晶腐蚀能力,一般宜采取以下措施:

①. 减小母材及焊缝中的含碳量,使加热时减少或避免Cr32C6析出,消除产生贫铬层的机会。例如,超低碳(C≤0.03%)不锈钢由于含碳量较低,具有优良的抗蚀性能,但是超低碳不锈钢的冶炼成本高。

②. 在钢中添加稳定化元素钛、铌等,使之优先形成MC,而避免形成贫铬层。

③. 使焊缝形成奥氏体加少量铁素体的双相组织。当焊缝中存在一定数量的铁素体时,可以细化晶粒,增加晶界面积,使晶界单位面积上的碳化铬析出量减少,减轻贫铬程度。铬在铁素体中溶解度较大,Cr2C6优先在铁素体中形成,而不致使奥氏体晶界贫铬;此外,散布在奥氏体之间的铁素体,还可能防止腐蚀沿晶界向内部扩展。

④. 控制在敏化温度区间的停留时间。调整焊接热循环,尽可能缩短600℃以上的高温停留时间,以防止焊缝及热影响区大量析出碳化铬。如选择能量密度高的焊接方法(如等离子弧焊),选用较小的焊接线能量,焊缝背面通氩气或采用铜垫增加焊接接头的冷却速度,减少起弧、收弧次数以避免重复加热,多层焊时与腐蚀介质的接触面尽可能最后施焊等,均可以减少接头的晶间腐蚀倾向。

⑤. 焊后进行固溶处理或稳定化退火。固溶处理可使已析出的Cr23C6重新溶入奥氏体中,但一般只适用于较小的工件。稳定化退火是将工件加热到850℃~900℃保温后空冷。其作用为使碳化物充分析出,并促使铬加速扩散而消除贫铬区。

2. 焊接接头的刀状腐蚀

刀状腐蚀简称刀蚀,它是焊接接头中特有的一种晶间腐蚀,只发生在含有稳定剂的奥氏体钢(如321不锈钢、316Ti不锈钢等)的焊接接头中。刀状腐蚀的腐蚀部位在热影响区的过热区,沿熔合线发展,开始宽度仅3~5个晶粒,逐步扩大至1.0mm~1.5mm。因形状如刀刃,故称刀状腐蚀。

高温过热和中温敏化是导致焊接接头产生刀蚀的重要条件。含有稳定剂的奥氏体钢,一般以固溶状态供货,此时钢中少部分的碳固溶于奥氏体,其余大部分碳则形成TiC或NbC.焊接时,在温度超过1200℃的过热区中,这些碳化物将溶入固溶体。由于碳的扩散能力较强,在冷却过程中将偏聚在晶界形成过饱和状态,而钛则因扩散能力低而留于晶内。当焊接接头在敏化温度区间再次加热时,过饱和的碳将在晶间以CraC.形式析出,在晶界形成贫铬层,使焊接接头抗蚀性能降低。从以上分析可知,刀状腐蚀的形成根源也在于在晶间形成贫铬层。

防止刀蚀的措施如下:

①. 降低含碳量 这是防止刀状腐蚀的很有效的措施。对于含有稳定化元素的不锈钢,含碳量最好不超过0.06%。

②. 采用合理的焊接工艺 尽量选择较小的线能量,以减少过热区在高温停留时间,注意避免在焊接过程产生“中温敏化”的效果。因此双面焊时,与腐蚀介质接触的焊缝应最后施焊(这是大直径厚壁焊管内焊在外焊之后再进行的原因所在),如不能实施则应调整焊接规范及焊缝形状,尽量避免与腐蚀介质接触的过热区再次受到敏化加热。

③. 焊后热处理 焊后进行固溶或稳定化处理,均能提高接头的抗刀状腐蚀能力。

二、 应力腐蚀开裂

应力腐蚀开裂是金属在特定的腐蚀介质和拉应力的共同作用下所产生的延迟破坏现象,也称应力腐蚀裂纹(Stress Corrosion Cracking,简称SCC).

铬-镍奥氏体不锈钢中,产生应力腐蚀开裂常见的钢种,有不含钛、铌的18-8型和17-12-Mo型钢,其次是超低碳不锈钢。由于介质不同,应力开裂既可呈晶间开裂形式,也可呈穿晶开裂形式,或为穿晶和沿晶混合开裂形式。

不锈钢产生应力腐蚀开裂的影响因素很多,包括钢材成分、组织和状态、介质种类、温度及浓度、应力的性质、大小以及结构特点等。

防止应力腐蚀开裂的主要措施如下:

1. 正确选择材料及合理调整焊缝成分

根据介质特性选用对应力腐蚀开裂敏感性低的材料,应该是防止应力腐蚀开裂的最根本措施。此类钢有高纯铬-镍奥氏体不锈钢、高硅铬-镍奥氏体钢、铁素体-奥氏体钢、高铬铁素体钢等。合理地调整焊缝成分是提高接头抗应力腐蚀能力的重要措施之一。一般认为,当焊缝金属为奥氏体-铁素体双相组织时,具有较好的抗应力腐蚀性能。

2. 消除或减小残余应力

拉伸应力的存在是产生应力腐蚀开裂的先决条件之一。可以认为,不锈钢部件中若不存在拉应力,则可以完全避免应力腐蚀开裂。因此,消除或减少结构中的残余应力,是防止应力腐蚀开裂的重要措施。

焊后进行消除应力热处理是常用的工艺措施。例如,对奥氏体不锈钢一般进行900℃的消除应力退火热处理。采用机械的方法也可以降低表面残余应力或造成压应力。如表面抛光、喷丸和锤击。

3. 合理的结构设计

结构中应避免形成较大的应力集中或在制造中避免产生较大的残余应力。在设备和容器中与腐蚀介质的接触面不能有缝隙,尽可能采用对接接头,结构设计中注意不产生热流集中而引起的局部过热或腐蚀液滞留而局部浓缩等。

三、焊接热裂纹

奥氏体不锈钢焊接时,焊缝及热影响区均可能出现热裂纹。最常见的是焊缝结晶裂纹,有时在热影响区或多层焊层间金属也可出现液化裂纹。

奥氏体钢具有较大的热裂纹敏感性,主要取决于钢的化学成分、组织与性能的特点。

奥氏体钢中合金元素较多,尤其是含有一定数量的镍,它不仅提高了奥氏体的稳定性,而且还易和硫、磷等杂质形成低熔点化合物或共晶,如Ni-S共晶熔点为645℃、Ni-P共晶为880℃,比Fe-S、Fe-P共晶的熔点更低,危害性也更大。其他一些元素如硼、硅等的偏析,也将促使产生热裂纹。

奥氏体钢焊缝易形成方向性强的粗大柱状晶组织,有利于有害杂质和元素的偏析,从而促使形成连续的晶间液膜,提高了热裂纹的敏感性。

从奥氏体不锈钢的物理性能看,它具有导热系数小、线膨胀系数大的特点,因而在焊接不均匀加热的情况下,极易形成较大的拉应力,促进了焊接热裂纹的产生。

由以上分析可知,与结构钢相比,奥氏体不锈钢的焊接热裂纹倾向较大,尤其是高镍奥氏体不锈钢。

防止奥氏体不锈钢焊接热裂纹的主要措施如下:

1. 严格控制有害杂质硫、磷的含量,钢中含镍量越高,越应该严格控制。

2. 调整焊缝金属的组织

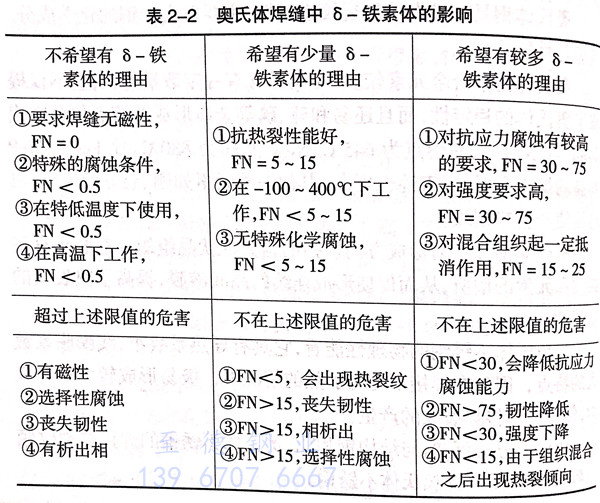

奥氏体不锈钢焊缝可以是单相的奥氏体组织,也可以是奥氏体为主的双相组织。大量实践证明,单相奥氏体组织的焊缝,对热裂纹的敏感性较大,而双相组织的焊缝,则具有良好的抗裂性能,如表2-2中所列出的奥氏体焊缝中δ-铁素体的影响。焊接18-8型不锈钢时,如果形成γ+5%δ的双相组织,不仅可以提高抗晶间腐蚀能力,而且又减小了热裂敏感性。焊缝中的δ相,可以细化晶粒,消除单相奥氏体的方向性,减少有害杂质在晶界的偏析,而且δ相能解较多的硫、磷,并能降低界面能,阻止晶间液膜的形成,从而有利于提高焊缝的抗热裂纹能力。

3. 调整焊缝金属合金成分

当在焊缝中不允许有双相组织时,如表2-2中“不希望有δ-铁素体的理由”所列出的各项,就必须对焊缝金属进行合理的合金化。如在单相稳定奥氏体钢中适当增加锰、碳、氮的含量可以提高焊缝的抗裂性能。此外,加入少量的铈、锆、钽等微量元素,可以细化焊缝组织、净化晶界,也可减少焊缝的热裂纹敏感性。

4. 工艺措施

在焊接奥氏体不锈钢时,应尽量减小熔池过热,以防止形成粗大的柱状晶。奥氏体不锈钢焊接宜采用小线能量及小截面的焊道。至于液化裂纹,它主要出现于310S不锈钢的焊接接头中。为了防止产生液化裂纹,除了严格限制母材中的杂质含量以及控制母材的晶粒度以外,在工艺上应采用高能量密度的焊接方法、小线能量和提高接头的冷却速度等措施,以减小母材的过热和避免近缝区晶粒的粗化。

四、奥氏体钢焊接接头的脆化

奥氏体钢用途颇广,可在耐热、耐蚀、低温等各种条件下使用。不同的工作条件,对焊接接头的性能要求也不同。耐蚀钢通常是在室温或350℃以下工作,主要要求耐蚀性,对机械性能无特殊要求。用于高温条件的热强钢,如是短时工作,则要求保证接头与母材等强度;而长期工作(10年以上)时,则保证焊接接头的塑性,防止高温脆化是关键。对于低温工作的奥氏体不锈钢,则主要要求良好的低温韧性,防止焊接接头发生低温脆断。从不同的工作条件下对接头性能的要求来看,奥氏体不锈钢焊接接头的低温脆化和高温脆化是值得注意的问题。

当18-8型钢焊缝为双相组织时,其拉伸强度、屈服强度与塑性略低于母材,但韧性比母材低得多,因而难以保证低温条件下对焊接接头韧性的要求。为了保证18-8型钢焊缝具有良好的低温韧性,应使焊缝为单相奥氏体组织。

奥氏体焊缝中含有较多的铁素体化元素或有较多的δ相时,高温条件下,由于δ→σ转变,引起σ相脆化,焊缝的塑性和韧性均显著下降。因此,为了保证必要的塑性和韧性,焊缝中的δ相应小于5%。

单相的奥氏体焊缝也可能出现σ相,这与合金系统有关。如310S不锈钢焊缝中铬与硅含量偏上限,而碳、镍含量偏下限时,就容易沿晶界析出σ相,这比晶内析出σ相,对焊接接头脆化影响更为严重。

为了避免出现 σ脆性相,应尽量限制焊缝中的δ相数量,考虑焊缝的合金化时,适当减少铁素体形成元素;多层焊时采用较小的线能量,以减小熔池体积,提高冷却速度,缩短高温停留时间。对于已经出现σ相的焊缝,可将焊接接头加热至1050℃~1100℃,保温1小时后水冷,进行固溶处理,此时绝大部分 σ 相可重新溶入奥氏体中,性能即可恢复。

五、焊接变形较大

因为奥氏体不锈钢导热性能差,膨胀系数大,焊接变形较大,特别是薄板。因此,焊接时应适当采取防形的措施,如夹具等。