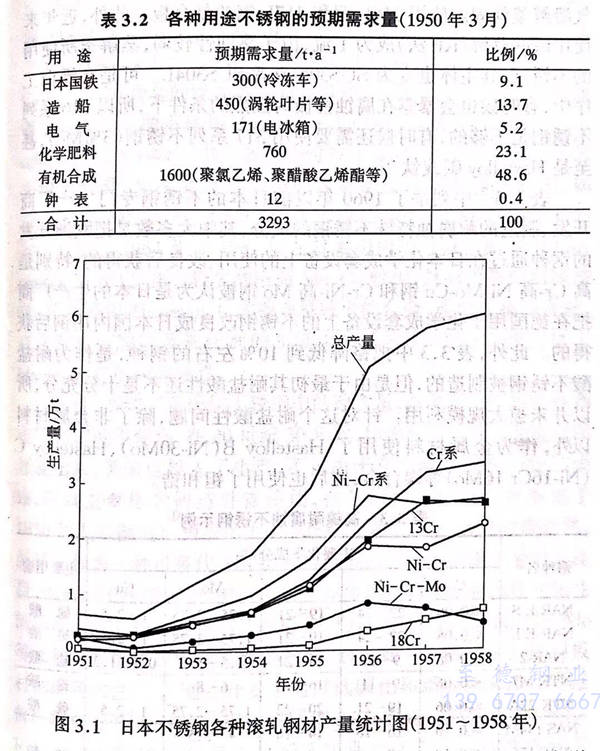

在第二次世界大战后不久繁荣起来的肥料、化学纤维工业中,由于很多情况下需要处理硫酸、硫盐酸、纺丝液,所以316不锈钢等含钼的奥氏体不锈钢,没有在美国标准中出现含钼和铜的奥氏体不锈钢,现在的SUS316J1不锈钢以及日本各公司独立开发的高镍耐腐蚀性不锈钢等都被广泛的应用。一般认为添加钼铜的不锈钢最先是由德国开发的,日本各个公司的高镍不锈钢也是参考德国Krupp公司开发的耐硫酸V16A钢(18Cr-18Ni-2Mo-2Cu)等又进行了日本国产化的产品。此外,对于美国开发的Carpenter20(20Cr-30Ni-2Mo-3Cu)和Worthite(20Cr-24Ni-3Si-3Mo-2Cu),也实现了日本国产化从而被广泛使用。1950年3月,日本根据经济安定本部的化学工业发展计划,在日本商工省主办的不锈钢座谈会上,提出了一份不锈钢的预期需求量约为3300t/a的细目,不锈钢材料在用于化学肥料和有机合成共占了70%以上,用于化学成套设备的占压倒性多数,特别是316不锈钢需求量最多。图3.1 显示了1951年~1958年不锈钢各种滚轧钢材的产量,1951年316L不锈钢占总产量6427吨的34.2%,此后虽然受到经济变化的影响,任然能达到10%~16%。该图中还能看到其他钢种的变化,特别是13Cr系列不锈钢产量直线上升,1957年~1958年达到了总体的45%,这是因为其中大约一半都作为日本出口西餐餐具用材料供应给日本新泻县。

20世纪50年代后半期,纸浆工业对不锈钢需求增强,特别是在强腐蚀环境中,由于当时采用了蒸解纸浆原料时使用亚硫酸盐的SP法,所以除了漂白工序以外,在蒸解工序中也大量使用不锈钢,特别是316不锈钢和317L不锈钢。与初期处于处理其他酸的成套设备一样,虽然利用焊接后固溶温度下的热处理、急冷等方法进行处理,但这种用途也存在晶间腐蚀问题,此后蒸汽溶解釜就固定使用316L不锈钢和316L不锈钢复合板。此外近年来使用碱的蒸解KP法成为主流,由于腐蚀性较弱,蒸解釜所使用的不锈钢,其主体也变成为了304或304L不锈钢。可是在漂白工序中,有时候也会暴露在腐蚀性极为强烈的条件下,所有316不锈钢是不够的,有时候也会使用317L不锈钢甚至是 Hastelloy 碳或钛。

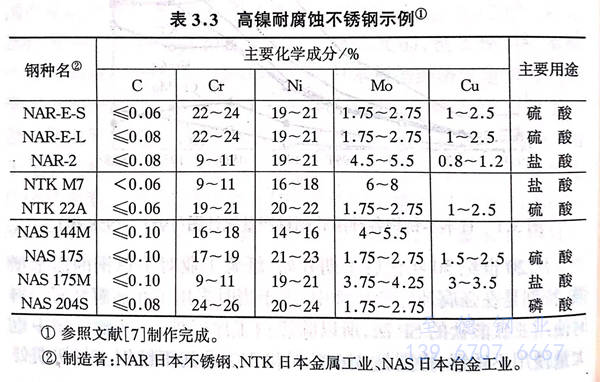

表3.3 中列举了1960年以前日本的不锈钢专门生产厂商开发、制造的耐腐蚀特殊不锈钢的成分,其中大多数是把欧洲开发的钢种通过在日本化学成套设备上的使用、改良后获得的,特别是高Cr-高Ni-Mo-Cu钢和Cr-Ni-高Mo钢被认为是日本的生产厂商把在德国用于化学成套设备上的不锈钢改良成日本国内用钢后获得的。此外,表3.3中把铬降低到10%左右的钢种,是作为耐盐酸不锈钢被制造的,但是由于最初其耐盐酸性还不是十分充分,所以并未被大规模利用。针对这个耐盐酸性问题,除了非金属材料以外,作为金属材料使用了 Hastelloy B(Ni-30Mo)、Hastelloy C(Ni-16Cr-16Mo)等镍合金,此后也使用了钽和锆。

对于上述不锈钢难以抵抗的环境,作为针对非氧化性酸的金属材料,人们使用镍合金,Illium(Cr20%以上,含多量 Mo、Cu的Ni合金)以及 Hastelloy B(Ni-30Mo)、Hastelloy C(Ni-16Cr-16Mo)等,这些也是国外开发又在20世纪60年代初之前被日本国产化了的。此后,又开发、制造了一系列日本版钢材,如把美国开发的Carpenter 20合金的镍含量控制在33%~35%,针对高温硫酸改善了耐腐蚀性的不锈钢(Carpenter 20Cb-3)以及含镍较多的 Incoloy 825(20Cr-40Ni-3Mo-2Cu当时被称做Nionel)等。可是,不怎么增加镍量,而是通过增加铬的含量来提高耐腐蚀性的钢,如25Cr-30Ni-5Mo-1.4Cu(STC85A)8]、20Cr-40Ni-12Mo(NARLOY-3)分别于1964年和1967年在日本国内被开发。前者与Car-penter 20相比,含有较多的铬而Mo、Cu较少,具有更强的耐硫酸性;后者是将Hastelloy C的镍含量减少的合金,通过提高铬含量,在含有氧化酸以及氧化剂的非氧化酸环境中,可以发挥出优于Hastelloy C的耐腐蚀性。

另外,为了节约奥氏体不锈钢中的镍含量,由奥氏体和铁素体两相所组成的不锈钢,在20世纪30年代,作为耐晶间腐蚀被欧洲开发出来,美国也投入了生产,不过由于在制造上存在一定的困难,所以主要作为铸件被使用,在各国也被标准化。日本也于1950年左右制造出相当于美国AISI329的双相不锈钢铸件,虽然它可以替代316不锈钢且可节镍的不锈钢十分引人关注,也被用于化学工业,但是由于其焊接部位存在耐腐蚀性和韧性的问题,是其用途被缩小。此后人们清楚了镍铬硅锰钼等元素影响铸件对硫酸的耐腐蚀性,而镍钼铬会影响板材耐硫酸性。随后开发通过低碳化和添加氮来改善焊接部分耐腐蚀性和韧性的双相不锈钢25Cr-5Ni-1.5Mo-N钢(NTKR-4)并于1969年其板材投入工业性生产,这种钢被作为SUS321J1,在1972年被JIS所采用。

伴随着各个领域的飞速发展,环境污染问题产生了,1963年日本制定了防止大气污染法和防止水质污染法。针对环境负荷的规定严格起来,所以1965年以后,对用于处理这些问题的机器,特别是用于排烟脱硫设备和汽车排气系统的不锈钢展开了研究,并投入使用。对排脱硫设备的研究设计制造始于1968年左右,并迅速扩展到各工业领域。到1976年为止,日本国内次类设备的数达到大约1100套。此后虽然数量缓慢下降,可是处理能力却获得了实在的提高。排烟脱硫方式有湿式和干式两种,湿式法为主流,但是优雅暴露在包含氯离子的严酷环境中,而这种氯离子又是从硫酸、亚硫酸以及煤气中散发出的,所有不锈钢被大量采用。在腐蚀形态方面,有全面腐蚀、点腐蚀、间隙腐蚀以及应力腐蚀,甚至侵蚀与腐蚀这些都成为很大的问题。被腐蚀特别严重的设备是冷却塔、吸收塔等,在PH为中性以上的个别地方会采用304或304L不锈钢,在更为接近酸性的环境中采用316L不锈钢,此外317L和双相不锈钢多用于当时利用威耳曼法建设的排烟脱硫设备,这种双相不锈钢也于1972年作为SUS329J1被规定于JIS标准中。

1970年以后,作为耐点腐蚀性的合金元素,氮的效果受到瞩目。作为添加了氮的耐点腐蚀奥氏体不锈钢,20世纪70年代前半期开发了21Cr-12Ni2-2.5Cu-0.2N钢(NAS124L)以及25Cr-13Ni-0.7Mo-0.3N钢(YUS170)。为了节约钼,这些钢在增加铬含量的同时,添加了奥氏体生产元素氮,目的是替代镍并提高钢的耐点腐蚀性。其耐酸性也优于SUS316不锈钢管,特别是排烟脱硫设备的洗涤塔那样的存在不纯物质氯化物的环境中,比SUS329J1更为优越,所以也有一些成套设备使用这些钢。在双相不锈钢中也是如此,在带材生产过程中造成一定问题的热加工性已经改善,钼含量多于SUS329J1,进一步提高耐点腐蚀性的2205不锈钢,以及瑞典开发的S32205在日本均实现了国产化。这些钢不仅耐点腐蚀性强,而且耐酸性也十分出众,所以被广泛利用,1984年作为SUS329J2L被规定在JIS标准中。

1979年钼原料价格的暴涨,以此为契机,节省钼的特殊钢的开发十分盛行。作为耐酸性不锈钢,1980年开发了增加了硅、铜的含量,对硫酸、磷酸、醋酸的耐腐蚀性优于SUS316不锈钢。另外,开发了增加铜、钼的含量,不提高镍含量的经济性耐硫酸奥氏体不锈钢YUS260和NAS115N。这些钢比Carpenter20等到现在为止的高镍耐硫酸奥氏体不锈钢更为廉价,特别是在烟囱中遇到的硫酸露点腐蚀的情况下具有较强耐腐蚀性。最近,作为能够抵抗高温高浓度硫酸,制造、焊接加工都比较容易的不锈钢,还开发了含有高硅、添加钯的NAC6SI不锈钢。我们期待能开发出这样一种用于硫酸成套设备的耐腐蚀不锈钢,即在100℃的98-99%粗制硫酸流动的管道以及即使在加热到200℃时也具有耐腐蚀性,能代替耐酸砖和高铬铸铁。

1976年瑞典开发了高钼且添加了氮的奥氏体不锈钢20Cr-18Ni-6Mo-0.2N钢及254SMO不锈钢管,这种钢在奥氏体不锈钢中,属于耐点蚀性十分优越的钢种,代替了从前的镍合金,在多种环境中均可使用。所以日本各个公司都在开发类似的钢种或者改良的钢种,1991年修正JIS标准时作为SUS317J4L(以后改称为SUS836L不锈钢)被标准化。由于腐蚀性过于强烈到现在为止一直使用Hastelloy C等镍基耐腐蚀合金或钛的设备,是这种钢的使用对象,作为廉价的材料,其适用领域有可能进一步扩展,也可用于漂白工序或发生盐酸露点腐蚀的地方。

表3.4 中列举了如今日本各公司生产的主要耐腐蚀奥氏体不锈钢。