如前所述,到1975年前后为止,评价不锈钢的应力腐蚀断裂一般主要采用42%~45%的MgCl2水溶液,但是就实际的应力腐蚀断裂环境来说,由于将食盐作为杂质成分包含在内的情况比较多,所以有时也使用浓度较高的食盐水。在这种情况下,为了达到加速腐蚀断裂的目的,尝试使用了浓度较高并且添加少量氧化剂的水溶液。

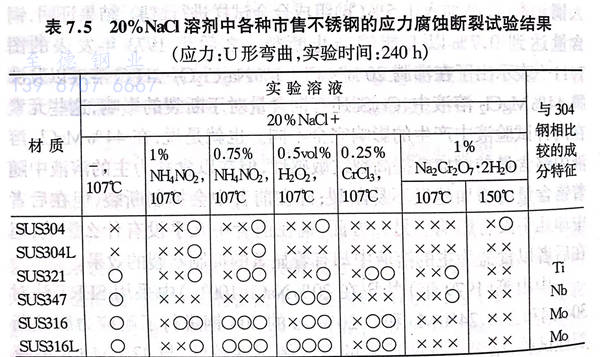

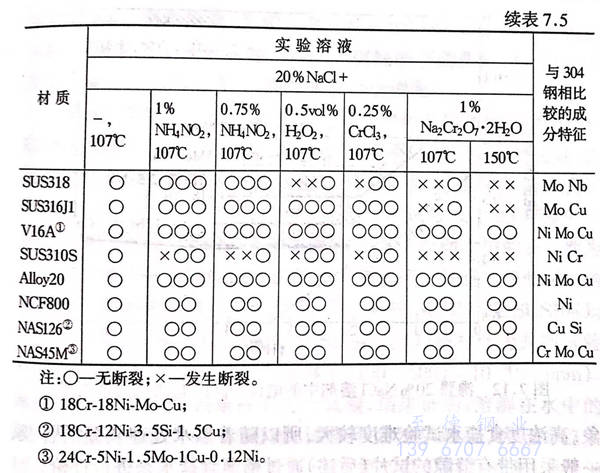

日本国内的试验例子比较少,1959年川畑等使用4%和20%的沸腾食盐水,以及在其中添加了H2O2、NaNO2、NHNO2、N2Cr2O7、CrCl3、HgC2等成分的试验液,采用3点支持方式对304不锈钢以及316不锈钢的退火材料和冷轧材料施加应力进行试验,并发表了试验结果。结果表明:在4%NaCl溶液中两种钢不易发生断裂;在20%NaCl为主的溶液中,304不锈钢在所有条件下都发生断裂;而316不锈钢只有在添加1%Na2Cr2O7·2H2O、0.25% CrCl3或者1%HgC2等成分时才会发生断裂。此外,1961年森田针对食盐主体溶液环境下热处理对断裂的影响进行了研究,其结果是:进行敏化热处理(650℃、2h)时,在这些食盐水溶液中,不具备耐晶间腐蚀性的304不锈钢、316不锈钢,其晶界裂纹敏感性也会提高;在退火状态不发生断裂的316钢也往往会发生晶界断裂;另一方面,304L不锈钢、347不锈钢、316L不锈钢等耐晶间腐蚀钢种的裂纹敏感性却几乎没有变化。还有,在154℃的MgCl2溶液中,所有钢种都发生了穿晶裂纹,与敏化热处理无关。

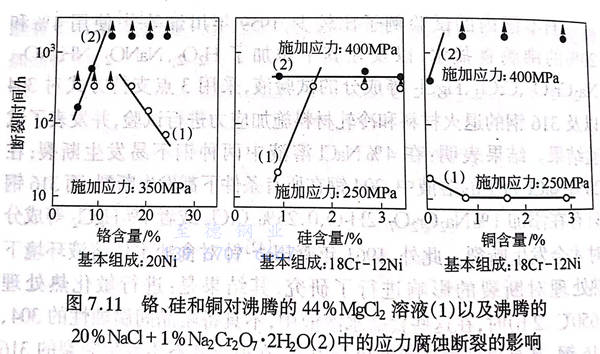

横田等(1970年)采用比较容易导致断裂的20%NaCl+1%Na2Cr2O7·2H2O试验液,采取U形弯曲方式施加应力进行试验,结果表明:在44%MgCl2溶液试验中没有发生应力腐蚀断裂的18Cr-13Ni-3Si钢也发生了应力腐蚀断裂;但如果在18Cr-13Ni-3Si钢中加入铜元素(最高加入1.5%Cu)组成合金试样进行试验,结果证明,铜含量达到0.7%以上能够防止断裂。之后于1973年发表的图7.11表示出了在沸腾20%NaCl+1%Na2Cr2O7·2H2O溶液以及沸腾44%MgCI2溶液中,Cr、Si还有铜含量对于断裂的影响,这些元素在两种试验液中产生的影响完全不同。也就是说,在44%MgCl2溶液中铬含量的增加会提高裂纹敏感性,但在以食盐为主的溶液中随着铬含量的增加越发不易断裂;硅在前者中会抑制断裂,但在后者中却几乎没有影响。另一方面,铜在前者中几乎没有什么影响,但在后者以食盐为主的溶液中却有着显著的抑制断裂的效果。

中山等(1979年)在20%NaCl(100℃)中采用SERT法对304钢和含0.24%Mo和0.20%Cu的304不锈钢进行了耐应力腐蚀断裂性试验,结果也证明后者的裂纹敏感性较低,与42%MgCb溶液试验的结果完全相反。

采用各种市售奥氏体不锈钢,添加各种氧化剂后在20%NaCl中进行试验,其结果如表7.5 所示。从表中可以看出:在市售钢当中,铜的效果也非常明显;还有,复合添加了钼和铜的316J1钢只有在1%Na2Cr2O7·2H2O的溶液中才会发生断裂;镍含量较高的V16A(18Cr-18Ni-Mo-Cu钢)、Alloy20、Incoloy800在任何条件下都不会发生断裂。这和实际使用效果是一致的。

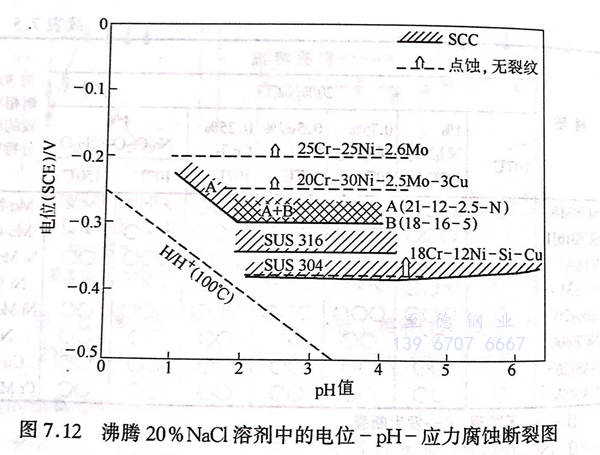

此外,迟沢等(1980年)、小林等(1980年)运用20%NaCl来研究应力腐蚀断裂发生的电位-pH条件。其中,通过包含了各种添加剂的20%NaCl溶液得出的、针对7种奥氏体不锈钢的结果如图7.12所示。会发生应力腐蚀断裂的钢是304、316、18Cr-16Ni-5Mo、还有21Cr-12Ni-2.5Mo-0.2N钢,普通耐腐蚀性越好的钢,其断裂范围就越处于低pH、高电位侧。其他钢种的应力腐蚀断裂没有发生范围,如果电位变高仅仅会出现点腐蚀;另外还发现,发生应力腐蚀断裂的钢都是以点腐蚀为起点的。不过,作为试验液经常使用的20%NaCl+1%Na2Cr2O7·2H2O溶液的pH值不像高浓度MgCl2那么低,大约为4,其特征是:在同溶液中不锈钢的电位先变高,发生点腐蚀后,电位会移向低侧,到达应力腐蚀断裂的范围。

使用高浓度食盐水对各种钢进行比较,其结果和实际应用的结果相一致。但涉及实际应用中高浓度氯化物的装置比较少,因此在80℃以下时,以将氯离子作为不纯成分包含在内的温水为对象,高浓度食盐水试验难度较大,所以随着温水处理装置的普及,一般采用带有缝隙的试片(后述)通过稀薄食盐水来进行评价。